Na czym polega kompleksowa odbudowa maszyn?

Kompleksowa odbudowa maszyn to zaawansowany, wieloetapowy proces, którego celem jest całkowite przywrócenie pełnej sprawności technicznej i użytkowej maszyny – niezależnie od jej wieku czy stopnia zużycia. To coś znacznie więcej niż zwykła naprawa: obejmuje precyzyjną diagnostykę każdego układu, całkowity demontaż konstrukcji, dokładne czyszczenie, regenerację lub wymianę wszystkich kluczowych podzespołów – takich jak silnik, układ hydrauliczny, napędowy, sterowanie elektroniczne czy instalacje pomocnicze.

W ramach odbudowy przeprowadza się również prace lakiernicze, wymienia się zużyte przewody, węże i elementy eksploatacyjne, wykonuje się kalibrację oraz testy końcowe, które potwierdzają zgodność parametrów maszyny z wymaganiami producenta.

Efektem jest maszyna, która nie tylko wygląda, ale i działa jak nowa – często z nowym okresem gwarancji, ale przy znacząco niższym koszcie niż zakup fabrycznie nowego urządzenia. To opłacalne i długoterminowe rozwiązanie dla firm, które chcą utrzymać wysoki poziom wydajności i niezawodności swojego parku maszynowego bez ponoszenia ogromnych nakładów inwestycyjnych.

Jak wygląda proces kompleksowej odbudowy maszyny?

Wstępna diagnoza i ocena stanu maszyny

Proces rozpoczyna się od szczegółowego przeglądu technicznego całej maszyny. Sprawdzane są wszystkie kluczowe układy – silnik, hydraulika, przekładnie, elektronika, podwozie i konstrukcja nośna. Na podstawie pomiarów, testów i oględzin ustala się zakres zużycia, wykrywa uszkodzenia oraz sporządza plan dalszych prac naprawczych i regeneracyjnych.

Demontaż maszyny

Maszyna jest całkowicie rozbierana na podzespoły i komponenty. Tylko pełny demontaż umożliwia precyzyjne dotarcie do wszystkich elementów – również tych, które są niedostępne przy standardowej naprawie. Każdy zdemontowany element jest oznaczany, segregowany i przygotowywany do dalszych prac.

Czyszczenie i przygotowanie elementów

Wszystkie części poddaje się gruntownemu czyszczeniu – zarówno mechanicznemu (np. piaskowanie, mycie ciśnieniowe), jak i chemicznemu. Usuwane są pozostałości olejów, rdzy, nagary czy brud, które mogłyby zakłócać działanie maszyny po odbudowie. Dopiero czyste elementy można dokładnie ocenić i poddać dalszej obróbce.

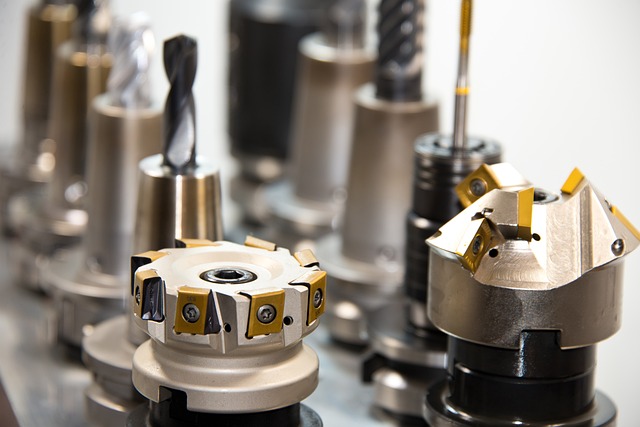

Regeneracja i naprawa podzespołów

Zużyte lub uszkodzone części są odnawiane – np. poprzez napawanie, szlifowanie, wymianę łożysk, uszczelnień czy tulei. W razie potrzeby całe podzespoły, takie jak pompy hydrauliczne, siłowniki, przekładnie czy jednostki sterujące, są wymieniane na nowe lub fabrycznie regenerowane. Celem jest przywrócenie pełnej sprawności technicznej zgodnie ze specyfikacją producenta.

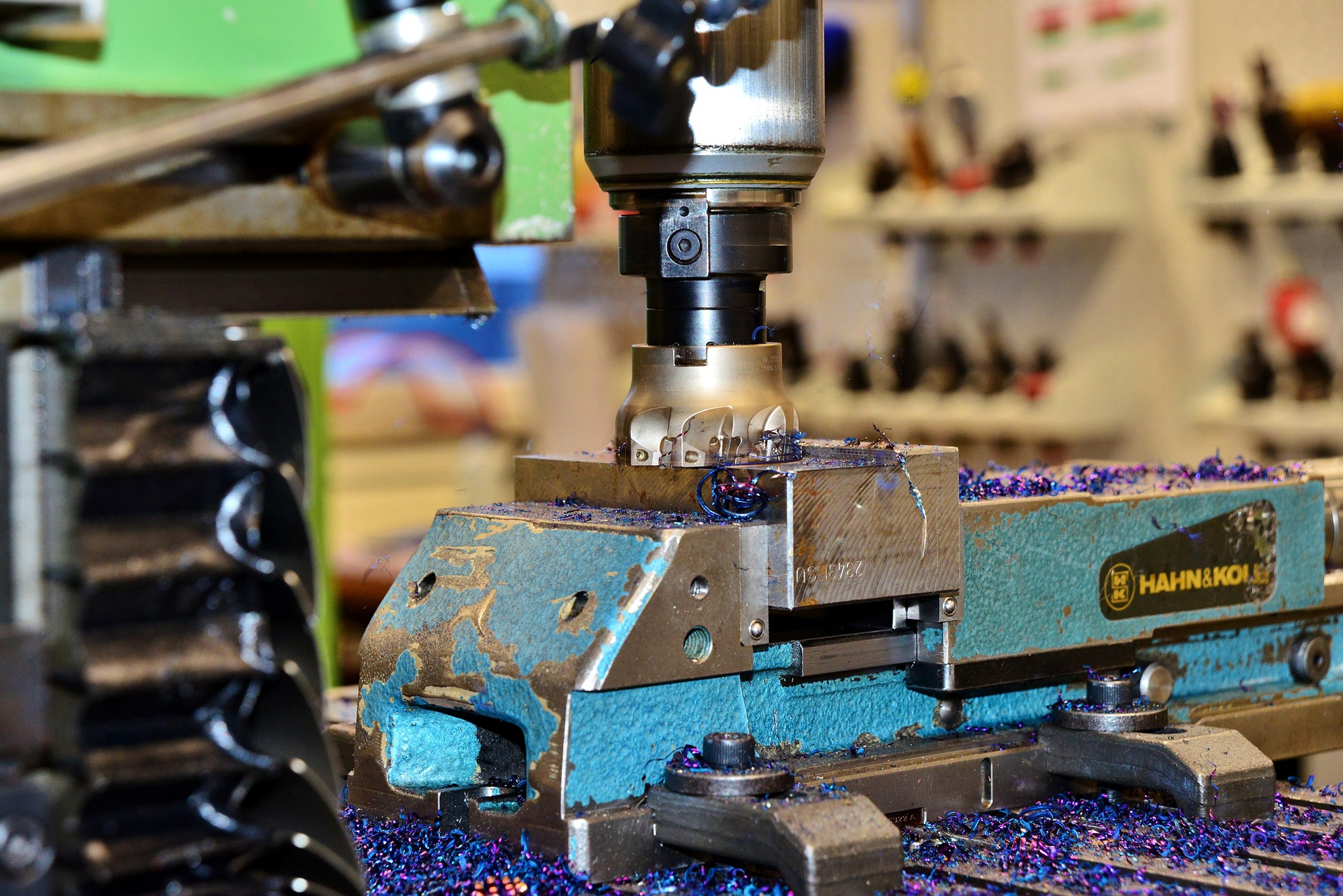

Montaż i składanie maszyny

Po zakończeniu regeneracji i przygotowaniu nowych części rozpoczyna się składanie maszyny. Wszystkie komponenty są łączone z zachowaniem precyzyjnych tolerancji i momentów dokręcania. Podczas montażu zwraca się uwagę na prawidłowe prowadzenie przewodów, zabezpieczenie złącz i odpowiednie smarowanie każdego elementu.

Jakie są zalety kompleksowej odbudowy maszyn?

Niższy koszt w porównaniu do zakupu nowej maszyny

Przywrócenie fabrycznych parametrów

Wydłużenie żywotności maszyny

Silniki hydrauliczne

Mniejsze ryzyko przestojów

Lepsza dostępność części zamiennych

Krótszy czas realizacji niż w przypadku oczekiwania na nową maszynę

Ekologiczne rozwiązanie

Czym się różni kompleksowa odbudowa od regeneracji serwisu czy wymiany?

Regeneracja części, serwisowa wymiana uszkodzonych elementów i kompleksowa odbudowa maszyny to trzy różne podejścia do naprawy sprzętu, różniące się zakresem i celem. Regeneracja obejmuje pojedyncze komponenty (np. pompę czy siłownik) i przywraca im sprawność poprzez czyszczenie, naprawę lub wymianę zużytych elementów. Serwisowa wymiana to szybka reakcja na konkretną usterkę, np. wymiana przewodu czy czujnika – bez ingerencji w inne układy. Kompleksowa odbudowa to z kolei pełna renowacja całej maszyny: demontaż, regeneracja lub wymiana wszystkich podzespołów, testy, kalibracja i malowanie. Efekt? Maszyna działa i wygląda jak nowa.